V podjetju Geoinvest izvajamo eno fazne in dvo fazne tehnolohije izdelave jet grouting pilotov.

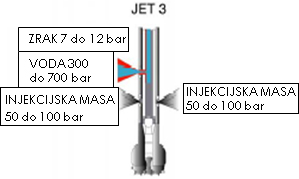

Zadnja metoda jet grouting injektiranja je trofazna metoda, pri kateri se zemljina ruši pod vodnim pritiskom med 400 do 600 bari. Rušenje in povečevanja vplivnega premera se pospešuje z dodajanjem zraka, ki vstopa neposredno preko zgornjih šob (tlaki med 6 in 10 bari), masa pa vstopa skozi spodnje šobe pri tlaku 50 do 70 barov. Tehnologija in sama izvedba je nekoliko bolj zapletena (podobna tehnologiji T1/S), saj je potrebno najprej ločeno izvrtati vrtine do želene globine, nato pa v vrtino spustiti trodelno vrtalno drogovje, skozi katerega dovajamo vodo, zrak in injekcijsko maso. Kombinacija treh medijev pri tej tehnologiji omogoča izdelavo pilotov premera 140 do 200 cm.

Pri trofazni tehnologiji pa na velikost premera slopa vpliva kar 10 parametrov:

- tlak injektiranja

- število in velikost odprtin/šob

- vodocementni faktor injekcijske mase

- hitrost dvigovanja drogovja

- število obratov na istem mestu

- tlak vode

- premer in število odprtin/šob za prehajanje zraka

- pritisk in pretok zraka

Slika 4: trojno drogovje

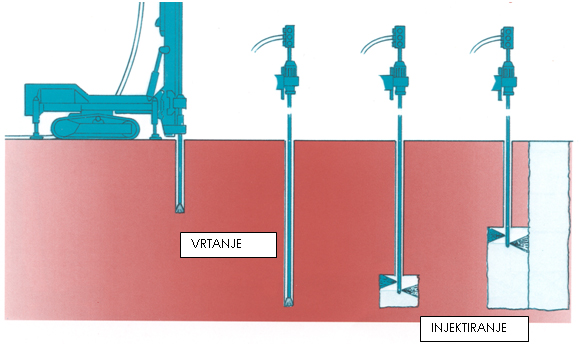

PODROBNEJŠI PREGLED POSTOPKA VRTANJA PRI ENOFAZNI TEHNOLOGIJI

Slika 5: postopek vrtanja

Slika 5: postopek vrtanja

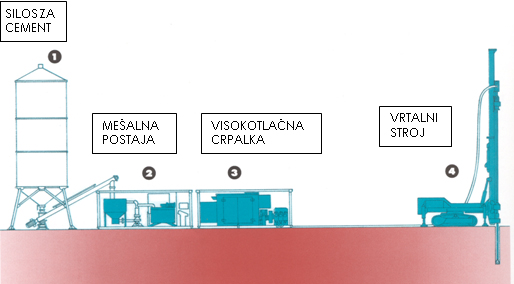

A. VRTALNA OPREMA ZA IZDELAVO JET GROUTING PILOTOV

Za izvedbo jet grouting pilotov je potrebna vrtalna garnitura s specialno opremo in pripadajoča visokotlačna črpalka ter mešalec injekcijske mase.

Opremo za jet grouting sestavljajo:

- silos za cement

- avtomatska mešalna postaja

- visokotlačna črpalka

- hidravlični lafetni vrtalni stroj

- vrtalno drogovje z vrtalno glavo, ki je sestavljena iz vrtalnega dleta, zapornega ventila in šob

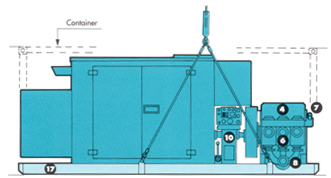

Slika 6: postavitev jet grounting opreme

Slika 6: postavitev jet grounting opreme

• PRIPRAVLJALNA DELA

- ZAKOLIČBA Pred pričetkom del se izvede geodetska zakoličba jet grounting slopov; pri izdelavi jet grouting stene navadno geometer zakoliči os slopov ali pa sam razdeli dolžino na projektirani raster slopov.

- DELOVNI PLATO Za izvedbo JG pilotov je potrebno pripraviti delovni plato kot je razvidno iz projekta, oziroma po navodilih izvajalca del. S planiranjem platoja naj se zagotovi razmeroma ravno in trdno podlago za delovanje vrtalnega stroja; ni potrebna zelo velika natančnost, saj se med izvedbo plato deformira.

V primeru, kadar je plato narejen poleg strme brežine, je pri izdelavi platoja zelo pomembno, da je njegov rob proti brežini narejen tako, da bo onemogočal iztekanje/prebijanje mase skozi brežino. Med izvedbo del je torej potrebno kontrolirati brežino pod delovnim platojem in v kolikor bi prišlo do iztekanja mase zaradi npr. porušitve tal med injektiranjem, ali zaradi prelivanja preko delovnega platoja ali zaradi drugih vzrokov, je treba injektiranje začasno prekiniti in z deli do nadaljnega nadaljevati na drugem odseku.

Širina delovnega platoja naj bo prilagojena tipu vrtalnega stroja in oblikovanosti obstoječega terena. Delovni plato naj bo cca 0,5 m nad koto vrha pilota.

V kolikor je izlitje mase veliko, je potrebno čiščenje in obnavljanje platoja že med izvedbo.

- POSTAVITEV VRTALNE GARNITURE Pri postavitvi jet grouting opreme na gradbišču moramo paziti, da se le to postavi v pravilnem vrstnem redu. Namreč, iz silosa se cement transportira po polžnem transporterju do mešalne postaje, črpalka pa črpa preko sesalne cevi maso iz agitatorja v mešalni postaji.

Slika 7: postavitev potrebne jet grounting opreme - VRTALNI STROJ NA PREDVIDENO LOKACIJO

Slika 7: postavitev potrebne jet grounting opreme - VRTALNI STROJ NA PREDVIDENO LOKACIJO Na pripravljenem delovnem platoju in z zakoličenimi značilnimi točkami se lahko delo pri izvedbi JG pilotov začne. Vrtalni stroji preko lafete omogočajo vrtanje v vseh smereh, pod različnimi koti v vseh vrstah zemljin oziroma kamenin.

Slika 8: vrtalni stroj C6

Slika 8: vrtalni stroj C6

• VRTANJE INJEKCIJSKIH VRTIN

Vrtanje se začne izvajati s kote delovnega platoja, ki mora biti cca 60 cm višje od vrha jet slopa. Poteka z uporabo različnih vrst dlet za vrtanje. Izpiranje izvrtanine poteka tako, da voda potiskana iz visokotlačne črpalke skozi drogovje in dleto pod pritiski cca 30 bar hladi dleto in iznaša delce izvrtanine na površino. Premer vrtanja znaša 100 do 150 mm. Izbira tipa dleta in premera je odvisna od geološke sestave tal za vrtanje. Največkrat se uporablja krilna dleta z vidia noži za vrtanje. Režim vrtanja opredeli geovrtalec v smislu doseganja največjih napredkov z izbranim vrtalnim strojem. Po dosegu globine, predvidene po projektu, skozi drogovje se namesto vode potiska injekcijska masa pod pritiskom cca 400 bar. S posebnim ventilom nad vrtalnim dletom se tok injekcijske mase pri tlaku cca 50 bar preusmeri na izhod skozi 2 do 4 šobe premera 1,8 do 3 mm. Iste so vgrajene vertikalno na os vrtanja tako, da masa z svojo hitrostjo in energijo reže in razruši raščeno strukturo okolne zemljine. Ob istočasnem rotiranju in izvleku se v tleh formira okrogla struktura – mešanica injekcijske mase in terena.

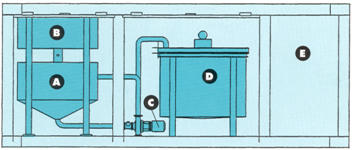

• PRIPRAVA CEMENTNE INJEKCIJSKE MASE

Cementno maso se pripravi v mešalni postaji.

Slika 9: mešalna postaja

Slika 9: mešalna postaja

A … TURBO MEŠALEC

B … REZERVOAR ZA VODO

C … ČRPALKA ZA MEŠANJE

D … AGITATOR

Cement se transportira po polžu iz silosa v turbo mešalec v mešalni postaji, v katerega smo pred tem že dovedli določeno količino vodo iz rezervoarja. Količina cementa se določi na osnovi s projektom določenega vodocementnega razmerja injekcijske mase. To razmerje se določi na osnovi izkušenj ali na osnovi preiskav za doseganje zahtevanih karakteristik jet slopov. Računalniški program mešalne postaje na osnovi teže odtehta določeno količino vode in potrebno količino cementa v turbo mešalec. Mešalna postaja avtomatično ponavlja cikluse mešanja. V mešalcu se masa zmeša in prečrpa v agitator. Priprava mase poteka že med vrtanjem vrtine. Dokler vrtina ni izvrtana do dna se masa meša v agitatorju. Takoj, ko dosežemo projektirano globino vrtanja maso potrebujemo za izvedbo jet postopka. Pripravljeno injekcijsko maso visokotlačna črpalka po sesalni cevi in preko visokotlačnih cevi ter vrtalnega drogovja skozi šobe potiska v vrtino, oziroma v okoliša tla.

Slika 10: visokotlačna črpalka P 700 METAX - CIMA

Slika 10: visokotlačna črpalka P 700 METAX - CIMA

INJEKTIRANJE PO JET GROUTING POSTOPKU

V trenutku ko masa doseže avtomatski ventil nad dletom zapre pretok mase skozi dleto in ga preusmeri skozi šobe. Delovni pritisk črpalke zraste na cca 400 bar. Število, premer in postavitev šob je odvisna od karakteristik črpalke, zahtevane porabe mase in tehnologije jet postopka. Hkrati s tem se prične vrtalno drogovje s sočasnim konstantnim rotiranjem dvigovati z dna vrtine v pravilnih višinah dviga, ki se ga nastavi na avtomatski dvig. Na ta način se izdela valjasto obliko izdelanega slopa različnih premerov. Injekcijski tlaki, hitrost dvigovanja drogovja, tehnologija izvedbe in lastnosti materiala vplivajo na premer izdelanih slopov. Pri izdelavi neprepustnih lamelnih zaves pribor v vrtini ne rotira, ampak se samo izmenično obrača za kot, ki je predpisan in določen s pogoji izvedbe (projekt), drugače je hitrost izdelave slopa odvisna od višine koraka med injektiranjem (4,00 do 12,00 cm) in trajanja koraka v sekundah (med 5 in 10 sec) oziroma od kapacitete črpanja visokotlačne jet grouting črpalke.

Vrstni red izvajanja pilotov se prilagodi, praviloma se izvaja vsak drugi pilot, v primeru sipkih zemljin pa vsak tretji ali celo četrti pilot.

• ARMIRANJE

V sveže injektiran slop se vgradi armaturna palica (ali šop armaturnih palic), katere premer in dolžina sta določena po projektu.

Armatura se lahko vgrajuje na dva načina:

- z ročnim potiskanjem in zabijanjem v svežo injekcijsko maso ali

- po postopku, kjer se ponovno povrtava s svežo injekcijsko maso do dna vrtine, vendar vrtalno dleto zamenjamo s krono ter armaturo vgradimo skozi vrtalno drogovje; na koncu vrtalno drogovje izvlečemo iz vrtine.

A. SPREMLJAVA KAKOVOSTI MED IZVEDBO

Izvajalec del mora med samim izvajanjem kontrolirati:

- geološko sestavo tal na osnovi vrtanja

- parametre izvajanja (delovni pritisk na črpalki,pri vrtanju in izvedbi postopka, hitrost vrtanja, hitrost dvigovanja vrtalnega drogovja, število obratov drogovja na eni stopnji, porabo cementne suspenzije, kvaliteto mase, porabo mase) in

- odvzem vzorcev injekcijske mase za preiskave

B. KONTROLA KAKOVOSTI

Posebni standardi, ki bi zajemali področje jet grouting injektiranja ne obstajajo.To področje delno pokrivajo različni pravilniki, npr. PRAVILNIK ZA BETON IN ARMIRAN BETON, pri slopih obremenjenih na nateg PRAVILNIK O PREDNAPETIH KONSTRUKCIJAH ter obilo izkušenj. Najpogostejša oblika kontrole izvedenih del predstavlja PROGRAM TEKOČE KONTROLE IZVEDBE INJEKTIRANJA S CURKOM ali izvedba preizkusnih jet slopov, odkop in meritve fizikalnih karakteristik izvedenih slopov.

Jet grouting slope je izredno težko nadzirati pri izvedbi glede kakovosti (premer, dosežena kvaliteta slopa), posebno če upoštevamo zelo možnosti geoloških pogojev. V praksi je uveljavljena metoda ugotavljanja kvalitete jet grouting pilota z odvzemom vzorcev iz poskusnega pilota.

Za ovrednotenje kakovosti jet grouting kompozita je torej potrebno izvesti poskusni slop dolžine predvidene po projektu. Lokacijo slopa določi geomehanski nadzor, ponavadi v karakteristični zemljini. Na poskusnem slopu se vzame vzorce valjev za preizkus tlačne trdnosti; izvrši se tudi vizualna ocena homogenosti, oblike in meritve premera slopa.

Vzorce odvzame pooblaščena organizacija, ki jih v laboratoriju pregleda, določi prostorninsko maso ter preišče njihovo tlačno trdnost.

Poleg preiskave tlačne trdnosti vzorcev poskusnega slopa, se preišče tudi vzorce odvzete injekcijske mase, ki jih izvajalec del odvzame med samim postopkom priprave mase. Rezultat preiskave injekcijske mase je tlačna trdnost po 28 dneh v MPa.

Za vse ostale materiale, ki se še uporabljajo v jet grouting postopku, je potrebno pridobiti vse potrebne teste (izjava o skladnosti za cement, certifikat o skladnosti za cement, rezultati preizkušanja armature).

C. PODROČJA UPORABNOSTI

Popularnost te metode v zadnjem času narašča, saj je njena uporaba oz. aplikacija razmeroma preprosta, hitra in učinkovita. Poleg zaščite gradbenih jam, kjer se ta metoda praviloma uporablja za zaščito brežine vkopa, je s to metodo mogoče izvajati še naslednja dela:

- doseči poboljšanje nosilnosti in strižnih lastnosti tal,

- podbetonirati in temeljiti objekte s slopi,

- povečati nepropustnost nasipov in raščenih tal,

- podinjektirati tunele in vkope (iz tunelskega dela ali površine),

- konsolidacijsko injektiranje za poboljšanje nosilnosti tal in naknadno temeljenje,

- antierozijsko in vodonepropustno injektiranje obal, nasipov, brežin …

- zavarovanje gradbenih jam, sanacija in stabilizacija brežin ter

- priprava vrtin in injektiranje veznega dela pri izdelavi sider v slabo nosilnih tleh.